增材製造技術發展

點擊量:348 發布時間:2017-01-10 作者:草莓视频ios(上(shàng)海)增材製造技術有限公司

計算機增(zēng)材製造技術,俗稱3D打印技術,是一種基於三維CAD模型數據,通過增加材料(liào)逐層製造的加(jiā)工(gōng)技術。相對於傳統的材(cái)料切(qiē)、削、磨等加工技術(被稱為(wéi)減材製造),增材製造是一種“自下而上”的製造方法。

采用增(zēng)材製造技(jì)術製作的鋁合金(jīn)水泵轉子(zǐ)

增材製造設備與現代微機技(jì)術緊密相關,它由(yóu)零件(jiàn)的三維數據驅動,設備接受三(sān)維數據之後,轉換為加工步驟(zhòu),從而直接製造零件。同時隨著計算機軟硬件技(jì)術的發(fā)展,增材製(zhì)造技術內涵仍在不斷深化,類型也不斷擴(kuò)展。當前(qián)增(zēng)材製造技術(shù)主要有以(yǐ)下幾種實現途徑:

1、光固化打印,這是采用紫外線(xiàn)在液態光敏樹脂表麵進行掃(sǎo)描,每次生成一定厚度的薄層,從(cóng)底部逐層(céng)生成物體。光固(gù)化打印(yìn)的優點是原材料的利(lì)用率高(接近100%),尺寸精度高,表(biǎo)麵質量優良,可(kě)用於製作結構複雜(zá)的模型(xíng),並且打印設(shè)備尺寸(cùn)、重量較小,缺點是原材(cái)料種類有限。

2、選(xuǎn)擇性激(jī)光燒結打印,即采用高功率的激光,對粉末(mò)加熱使其燒結成型。選擇性激光燒結工藝的優點是材料範圍廣,除可燒結塑料、尼龍。聚碳酸酯等非金屬材料,還可(kě)打印金屬(shǔ)材料,且(qiě)打印時無需支撐,打印(yìn)的零件機械性能好、強度高。缺(quē)點是(shì)粉末狀(zhuàng)材料比(bǐ)較鬆散,打印精度較難控(kòng)製(zhì),且打印設備價格昂貴。

3、熔融沉積打印(yìn)是采用熱融噴頭,使塑性材料熔化後從噴(pēn)頭內擠壓而出(chū),並沉積在指定位置固化成型。即類似於“擠牙膏”的過程。這種打印方式價格低廉、體積小、操作難度相對較小,適合(hé)於家用和辦公室打印,缺點是成型件(jiàn)表麵有明顯(xiǎn)的條紋,產品層間的結合強度低、反應速度(dù)慢。

4、3D打印,這是采用類似噴墨打印機噴頭的工作方式,這(zhè)種工藝(yì)與選擇性激光燒結十(shí)分類似,隻是將激光燒(shāo)結過程改為噴頭粘連,光柵掃描器(qì)改為粘接劑噴頭(tóu)。3D打印的優點是打印速度快、成本(běn)較低,缺點是打印出來的產品機械強度不高。

增材製造(zào)技術實用化之後,迅速被運用於多個領域。在軍事領域,增材(cái)製造技術首(shǒu)先在航空航天領域得到應用,隨後開始向海軍裝備製造領域推廣。目(mù)前,增材製造技術的使用(yòng)方(fāng)向主要有:

小型關鍵(jiàn)零件的製造,尤其是傳感器的製造,可利用電子束熔化處理合金後逐(zhú)層(céng)燒(shāo)結,以獲得傳感器基(jī)本結構,兼顧性能和製造成本。

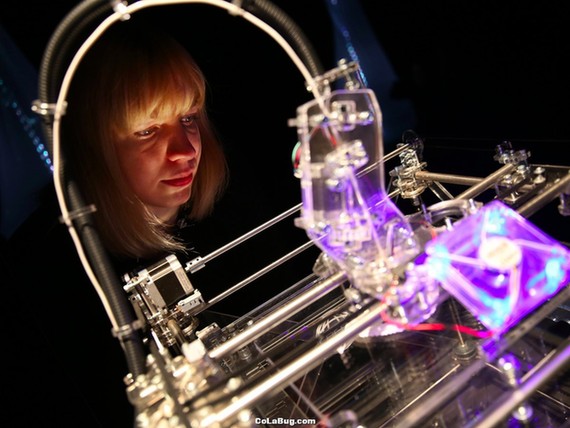

光固化打印增材製造過程

增(zēng)材製造技術還可用於複雜模(mó)具與設計模型的製(zhì)造。采用(yòng)三維噴墨打(dǎ)印技術,隻需要設計出待打印樣品的三(sān)維CAD文件,使產品從設計到製作完成時間從原來的25周(zhōu)縮(suō)短到10周。

用於軍事(shì)裝備的修(xiū)複。這是(shì)當前增材製造技術的一個重點發展方(fāng)向。增材製造技術可用於加工製造過程中誤加工損傷零件的快(kuài)速修複,以及(jí)裝備服役過程中失(shī)效零部件的快(kuài)速修複(fù)。零件的修複包括幾何性能和(hé)力學性能恢複,使用增材製造技術補完後,再經少量的後續加工,即可使零(líng)件達到可使用的程度,實現零件的高效率低成本再製造。在航空領域,這種技術可以使作戰飛機和裝備可以在機場就地(dì)快(kuài)速修複,在艦船領域,這種(zhǒng)技(jì)術可以對艦艇巡航的裝備提供(gòng)更多保(bǎo)障。

當前,利用增材(cái)技術進行裝備修複,還需要克服一係列技(jì)術難題,如(rú)激光/電弧/等離子直接(jiē)沉(chén)積修複(fù)過(guò)程關鍵(jiàn)因素的檢測與閉環控(kòng)製、直接修複金屬零件的(de)尺寸精度和形狀精度(dù)控製、直(zhí)接修複/選區修複專用材料合金體係設(shè)計等。