核工業的3D打印之路

點擊量:724 發布時間:2017-05-03 作者:草莓视频ios(mài)(上海)增材製造技術有限公司

3D打印技術,又稱增(zēng)材製造(Additive Manufacturing)技術,是有別於減材製造(zào)(如(rú)切削加工)及等材製造(如鑄(zhù)造、粉末冶金)的一(yī)種全新的快速(sù)成型(xíng)技術(shù),是計算(suàn)機、精密機械、高能束(shù)流、材(cái)料等多種學科在加工工藝上的集成,被英國著名雜誌《經濟學人》描述為全(quán)球(qiú)第三次工業革命中一(yī)項具(jù)有代表性(xìng)的技術,美國《時代》周刊也將之列為“美(měi)國(guó)十大(dà)增長最快的工業”之一。

2015年,為落(luò)實國務院關於發展戰略性新(xīn)興產(chǎn)業的決策部署,搶抓新一輪科技革命和產業變革的重大機遇(yù),加快推進我國3D打印產業健康有序發展(zhǎn),工信部、發改委、財政部研究(jiū)製定了《國(guó)家增材製造(zào)產業發展推進計劃(2015-2016年)》。根據計劃提出的目標,到2016年,初步(bù)建立較為完善的增(zēng)材製造產業體係,整(zhěng)體技術水平保持與國際同步,在(zài)航空航(háng)天等直接製造領域達到國際先(xiān)進水平,在國際市場上占有較大的市場份額。

3D打印的優勢(shì)

與傳統的加工方式相比較(jiào),3D打(dǎ)印在幾個方麵(miàn)具有較為明顯的優勢。

一、數字製(zhì)造,借助CAD等軟件將產品(pǐn)結構(gòu)數字化,驅動機器設備加工製造成器件,數字化文件還可借助(zhù)網絡進行傳遞,實現異地分散化製(zhì)造(zào)的生產模式。

二、降維製造,也就是“分層製造(zào),逐層疊加”,即(jí)把三維結構的物體先分(fèn)解成二維層狀結構(gòu),逐(zhú)層累加形成三維物品。因此,原理上3D打印技術(shù)可(kě)以製造出傳統工藝難以完成的複雜結構,而且製造過程更柔性化。

三、直接製造,即對(duì)一些(xiē)結構複雜、加工工序多(duō)、需要先進行分(fèn)離零件加工然後再組合的部件,3D打印可實現一次加工完成。

四(sì)、快速製造(zào),3D打印製造工藝流程短、全自動(dòng)、可實(shí)現現場製造,因此,製造更快(kuài)速、更高效。

目前(qián)已(yǐ)經(jīng)發展起來3D打印(yìn)的技術比較多,命(mìng)名的方式也各不相同(tóng)。從材料來說,有塑料、金屬等;從能量形式上來說,主(zhǔ)要有激光和電子(zǐ)束;從材料形態來說,主要(yào)有粉末和絲材等。近年來(lái),3D打印在技(jì)術(shù)、設備、材料等方麵的發展勢頭都十分迅猛,其(qí)主要應用領域包括(kuò)模具製造(汽車)、高端零部件(航(háng)空零部件)、產品設計(電子消費品等如蘋果(guǒ)手機)、醫療保健(牙科、假肢、骨骼(gé))等方麵,其主要(yào)特征是不計成本的設計行業(yè)、尖端製造以及一對一(yī)的個性(xìng)化服(fú)務方麵,其中汽車行(háng)業應(yīng)用規模最大,2014年的統計顯示其占到全部應用市場的31.7%。

在核行業中也引入了3D打印,卻麵(miàn)臨比消費領域更多的問題。一方麵,無論是電站、反應堆,還是核燃料組件,其構件(jiàn)多是金屬。由於金屬的熔點比(bǐ)較高,3D打印(yìn)涉及到了金屬的固液相變、表麵擴散以及熱傳導等多種物理過程,而且還需(xū)要考慮生成的晶體組織是否良好、整個(gè)試件是否均勻、內部雜質和孔隙的大小、快速加熱和冷卻(què)引起的應力等。另一方麵,核領域中,構件的運行工況比較複雜,維護不方便(biàn),對可靠性要求非常高,而且有的(de)構件還必須考慮(lǜ)輻照性(xìng)能問題。因此,在麵對3D打印這樣一(yī)個新事物時,多數人還是持保守態度。

但無論如(rú)何,3D打印以其快速(sù)靈活(huó)的特性,終究會在一定程(chéng)度上取代切削加工成為一種(zhǒng)不可或缺的加工方式之一。在核行業內,最具應用前景的3D打印技術,如同步送(sòng)粉激光立體成形(LSF)、電子(zǐ)束熔絲沉積(jī)成形技術(EBF3)等(děng)適用於大型承力結構成形技術,激光選區熔(róng)化技術(SLM)和電子束選區熔化技(jì)術(EBM)等適用於小型精密件的成形技術(shù)。隨著研究的進一步深入,必將會有更多更成(chéng)熟的技術應用於工程實際。

核行業的3D打印之路

那麽,核行業(yè)的3D打印之路應當怎樣走呢?筆者認為,應用至少要(yào)經過三(sān)個階段。

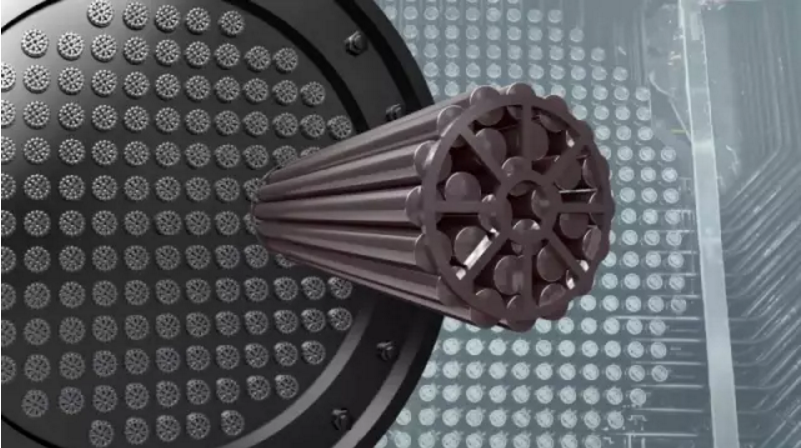

第一個階段是“形似”。這基(jī)本上是當前各行業在運用3D打印時都走過的路,就是要打印出外觀尺寸與現有部件相近的部件或部件組合,先(xiān)解決從無到有的問題(tí)。在這一階段(duàn)中,用於3D打印的材料,可以采用現在市麵上(shàng)現成的粉末或絲材。目前,國內主(zhǔ)要(yào)的核燃料廠已經邁出了第一(yī)步,如(rú)中核北方核燃料元件有限(xiàn)公司完成了CAP1400型(xíng)燃料組件的(de)管座樣品打印,中核建(jiàn)中核燃料元件有限公司成功(gōng)打印出了CF3型燃料組件的下管座樣品及(jí)鎳基合金格架(jià)樣品。

3D打印對於設計院所來說(shuō),也是一個非(fēi)常得力的幫手。一種新堆型、新燃料元件(jiàn),從設計到定型,需要經過一係(xì)列(liè)的論證、驗證過程,有時(shí)還需要製作模型進行試驗。拿燃料組件來說,很多關鍵部件的新設計或改進,都需要加工試驗件,進行熱工水力及其它相關的試驗。當前的做法是,由核(hé)燃(rán)料廠按照設計要求在(zài)生產線上進行試製,試製的過程涉(shè)及到生產線(xiàn)的設備、人員等方麵的調配,有時還需要研(yán)製專用的設備或工裝,不但研製周期長,成本還非常(cháng)高。如果采(cǎi)用3D打印的方式進行加工,則可以用較低的成本、較短的時間獲得試驗結果,省時省力,還便於修改。

第(dì)二個(gè)階段是“神似”。即(jí)在前期打印試驗的基礎上,通過細致深入(rù)的(de)性能(néng)分析,掌握打印部件的力學性能、微觀結構、應力(lì)狀態、缺陷,乃至輻照性能等(děng)特(tè)性。如果這些性能都能夠滿(mǎn)足設計技(jì)術條件的要求,3D打(dǎ)印的部件就可以進入到實際應用階段。這種實際應(yīng)用也必然會經曆從簡單到複雜、從輔助(zhù)部件到重要部件、從堆外到(dào)堆內這麽一個過(guò)程。今年9月,有報道(dào)稱,中廣核利用3D打印技術成功製造出核電站複雜流道儀表閥閥體,並證實了其化學成分和基礎力學性能滿足國際核(hé)電標準RCC-M的要求,該部件的工程應用將實現金屬3D打(dǎ)印製(zhì)造部(bù)件在核(hé)電領域應用“零”的突破。

在這(zhè)一(yī)階段,再使用普通的冶金粉末(mò)等材料可能就無法滿足要求(qiú)了,需要針對核行(háng)業的特點,研製核行(háng)業3D打印專用粉末或絲材,優化其物理及化學(xué)特性,從根本上解決原材料的來源問題。

第三個(gè)階段,是實現完全意義上的3D打印的工程化設計和應用。

3D打印目前麵(miàn)臨的最大問題是,這(zhè)些打印件沒有生產標準,沒有質量檢測(cè)標準,沒有安全認證,屬於“三無(wú)”產品(pǐn)。

要發展3D打印,必須依靠標準化的支撐和引領作用。當前,3D打印的標準體係建立尚處於起步階段。2014年,我國正式成為國際標準化組織ISO/TC 261增材製造技術委員會的成員國(guó),並於今年成立了全國增材製造標準(zhǔn)化技術委員會(huì)(SAC/TC 562),全麵啟動了3D打印標準化工作。今年9月(yuè),由中國核能行業協會(huì)信息化專業委員會主辦的3D打印技術在核能行業應用技(jì)術交流會在中核建中核燃料元件有限公司召開(kāi),同時成立了3D打印標準體係的組織機構,正式啟動核行業3D打印標準體係的策劃工作。

一套完整的(de)標準體係,應當包含設計、製造、檢測、試驗、運行、維(wéi)護的全過程,尤其是質量技術評價體係(xì),必須全麵而科學,以(yǐ)確保3D打印在核方麵(miàn)的應用的腳步能夠走得穩,走得紮實,做到設計有依(yī)據、檢測有(yǒu)標準、試驗有規範、評價有準則。到了這個階段,核能行業(yè)不會再滿足於用3D打印的方式(shì)來實現既有(yǒu)的設計,而是基於3D打印的特點進行(háng)的全過程(chéng)適應。

但有一點必須要清醒認識到,3D打(dǎ)印是一劑良藥,但它不能包治百病,它(tā)隻(zhī)有跟傳統製造業改造與提升(shēng)相結合, 才(cái)有更大生(shēng)存空間。

上(shàng)一篇:超全麵3D打印材(cái)料大解析